Widerstandshartlöten und Beloten

Widerstandslöten – stoffschlüssige Verbindungen mit hohen Anbindungsquerschnitten

Mittels Widerstandshartlöten lassen sich divergente Fügepartner (in Geometrie und Materialeigenschaften) sowie hohe Anbindungsquerschnitte prozesssicher verbinden. Generell kann das Schweißen unter Hartlot entweder überlappend oder im Stumpfschweißverfahren erfolgen.

Die Stumpfschweißverbindung bietet folgende Vorteile:

- eine Reduktion der Verbindungsbauhöhe auf die Stärke des Terminals, während die Bauhöhe beim Überlappschweißen der Höhe beider Schweißpartner entspricht,

- eine starke Reduktion der Kompaktierlänge (Materialersparnis),

- eine erhebliche Reduktion der Kontaktteillänge (Materialersparnis und Vorteile beim Stanzen),

- nahezu kein Wärmeeintrag,

- kaum Elektrodenverschleiß,

- Zugkräfte mindestens in analoger Höhe zum Überlappschweißen,

- sehr gute Überwachbarkeit (analog zum Überlappschweißen),

- im STRUNK-Verfahren keine Wulstbildung an der Fügestelle (keine Nachbearbeitung erforderlich),

- nahezu keine Übergangswiderstände und

- die Erhaltung aller Features des Widerstandsschweißens.

20 Jahre Erfahrung im Widerstandshartlöten

Die Prozessentwicklung mit Schweißverbindungen unter Hartlot gehört seit zwei Jahrzehnten zu unserem Portfolio. Ausgangspunkt war der Auftrag eines OEM, eine Applikation zu entwickeln, mit der sich verölte Stanzteile aus Messing mit einer Zopflitze verschweißen lassen sollten. Die zuvor eingesetzten Verbindungsverfahren führten zu einem Feldausfall und waren somit unbrauchbar.

Wir schlugen vor, eine Widerstandsverbindung durch Zugabe eines Hartlotplättchens zwischen den Fügepartnern prozesssicher abzubilden. Um das Zuführen des Hartlotes zu industrialisieren, entwickelten wir unsere ersten automatisierten Hartlotvorschübe für Schweißprozesse, die wir seither stetig optimieren.

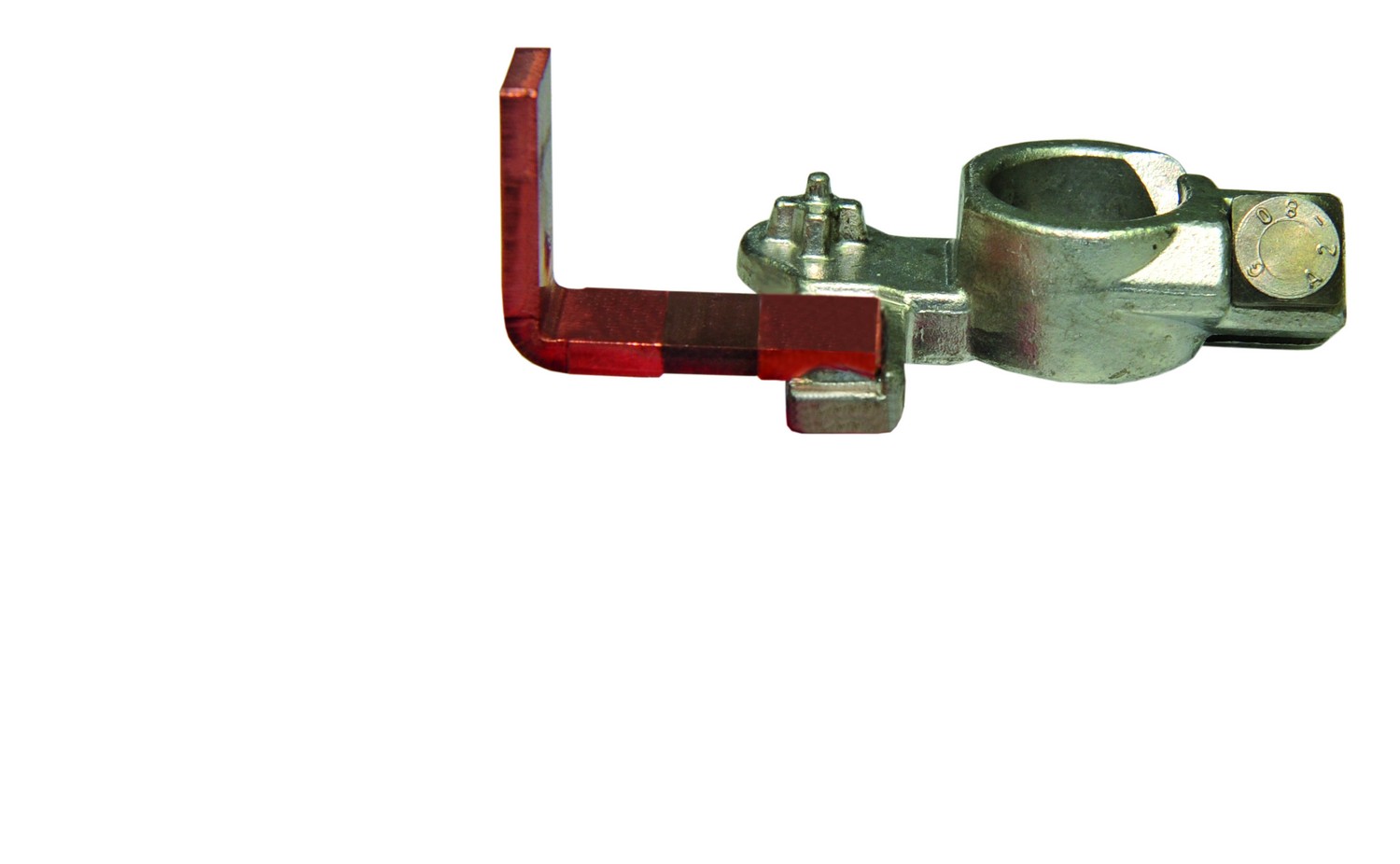

Als die ersten intelligenten Batteriesensoren (IBS) im 12-V-Bordnetz aufkamen, erfolgten die Schweißungen des Mess-Shunts zu Batterieklemme, Terminal oder Kabel bereits mit diesem Verfahren in manueller bis vollautomatischer Fertigung. Heute werden zudem nahezu alle Verbindungen im HV-Bereich (Verkabelung und Kontakte), Powertrain und Power-Distribution (Stromschienen und Stromschienenbordnetze) mit dieser Technologie industrialisiert.

Widerstandshartlöten bietet sich außerdem für folgende Fälle an:

- Die Materialstärke der Fügepartner divergiert so stark, dass eine normale Widerstandsschweißung nicht realisierbar ist.

- In Bezug auf die Schmelztemperaturen weichen die Fügepartner deutlich voneinander ab (z. B. Kupfer und Messinglegierungen).

- Es sind großflächige Verbindungen zu realisieren (Busbars), für die Buckelschweißen keine ausreichende Stromtragfähigkeit bietet. Beim Widerstandsschweißen unter Hartlot können die Schweißpartner über eine weitgehend homogene Fläche verbunden werden. Dies wirkt sich positiv auf die Stromleitfähigkeit aus.

- Leitungen mit großen Querschnitten sollen extrem leitfähig mit Terminals (z. B. CuFe) verbunden werden.

- Das Schweißen soll mit geringerer Maschinenleistung erfolgen. D. h. es ist eine Konzentration der Energie durch das zugefügte Lot erforderlich, das den Übergangswiderstand vor dem Schweißen erhöht und anschließend durch Aufschmelzen mit beiden Fügepartnern legiert.

In allen genannten Fällen ergibt sich durch das Widerstandshartlöten eine unzerstörbare Verbindung mit einem Übergangswiderstand von nahezu null.

Wir sind Ihr zuverlässiger Partner für das Widerstandsschweißen unter Hartlot

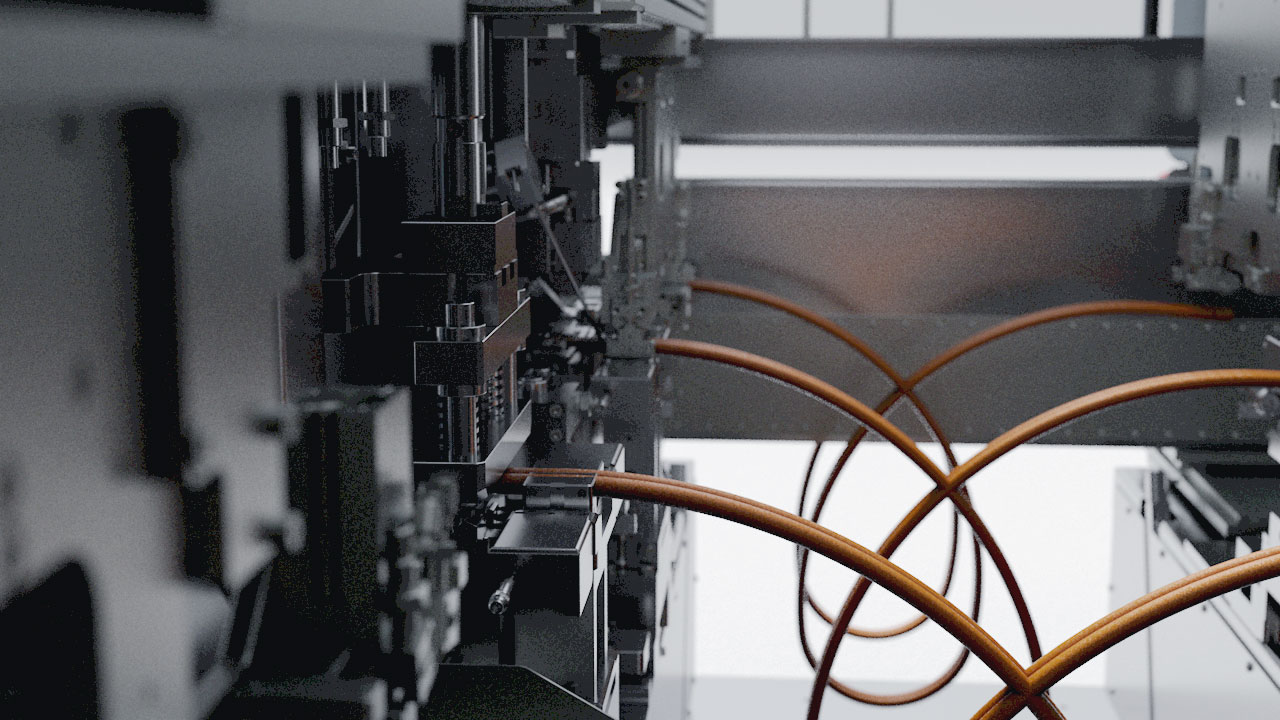

Unsere heutigen integrierten Servolotzuführungen liefern eine präzise und reproduzierbare Menge des Lotes über Servotechnik und ein Mehrrollenprinzip. Das gewährleistet:

- eine präzise und reproduzierbare Lage des Lotes zwischen den Fügepartnern,

- eine geradlinige Förderung auch über hohe Distanzen durch formgebende Maßnahmen,

- eine integrierte Überwachung der applizierten Menge des Lotes zwischen den Fügepartnern als Gegencheck zur geförderten Menge und

-

ein Stanzschnitt, um die Parametrisierung der Schweißanlagen auf die Verbindung auszurichten und nicht auf das Abbrennen des Lotes.

Unsere Steuerungssysteme sind über eigenständige Softwarefunktionsbausteine vollständig integriert, sowohl in der Schweißstrom- als auch in der Maschinensteuerung. Die für den Rechts- und Linkseinbau geeigneten Vorschübe mit Zangensystem sitzen auf Schnellwechselkupplungen mit Harting-Steckeranschluss, die eine rasche Umstellung auf eine andere Breite ermöglichen. Förderbar sind Flachmaterialien mit einem Querschnitt von mehr als 0,05 mm².

Durch die Zuführung des Hartlotes erreichen wir eine Stromkonzentration an der gewünschten Stelle. Durch das Applizieren eines kurzen und starken Schweißstroms verschmelzen die Materialien zu einer stoffschlüssigen Verbindung, die sich nur zerstörend trennen lässt. Verschweißen lassen sich mit diesem Verfahren Materialien mit unterschiedlichen Querschnitten sowie Busbars bzw. Stromschienen untereinander. Dabei können Kontakte oder Stromschienen auch mit Überzügen (Coatings) versehen sein.

Unsere Anlagen sind nicht für reines Löten (Aufschmelzen des Hartlotes) vorgesehen. Stattdessen sind sie wie beim Buckelschweißen mit hohen Leistungen und hoher Steifigkeit konzipiert, um die kürzestmögliche Schweißzeit bei sehr hohen Schweißströmen zu erreichen. Auf diese Weise generieren wir mit der Verbindung hohe Haltekräfte, wobei der Übergangswiderstand unter dem Bulkwiderstand des Materials liegen kann (materialabhängig). So lassen sich z. B. bei Leitungen größeren Querschnitts Abzugskräfte von mehr als 10 000 Newton realisieren.

Unser Angebot im Bereich des Widerstandshartlötens

Wir sind in der Lage, einen sehr hohen Anteil von Applikationen zu industrialisieren und automatisieren. Denn wir können das Verfahren in den nachstehenden Varianten zum Einsatz bringen:

- Direktes Applizieren von Hartlot zwischen die Fügepartner mithilfe des automatischen STRUNK-Servolotvorschubs:

-

- zwischen zwei Busbars/Stromschienen/Komponenten,

- zwischen einer kompaktierten Litze und einem Terminal oder einem Busbar sowie

- zwischen einer unkompaktierten Litze und einem Terminal oder einem Busbar (ALL-IN-ONE-SHOT-Lösung).

-

- Vorbeloten von Fügepartnern mithilfe automatischer STRUNK-Fördertechnik sowie bei Handarbeitsplätzen mit manuellen Vorschüben:

-

- Vorbeloten von Busbars/Stromschienen und

- Vorbeloten während eines Kompaktierprozesses (aufgrund der Orientierung [Referenz] nur halb- oder vollautomatisch möglich; geht die Referenz verloren, lässt sich die Orientierung in einem zweiten Arbeitsschritt manuell über eine Markierung herstellen).

-

Mit unseren praktischen Lösungen zum Widerstandshartlöten sind Sie den hohen technischen Anforderungen beim Zusammenfügen schwer zu verbindender Werkstücke und Materialien gewachsen. Nutzen Sie unsere Erfahrungen aus mehr als 50 Jahren Prozesstechnik, um Ihre Herausforderungen im Bereich Widerstandslöten zu bewältigen, und verschaffen Sie sich einen Vorsprung gegenüber Ihren Mitbewerbern.

ÜBERLAPPENd SCHWEISSEN

(Individuelle Kundenlösungen als Beispiele)

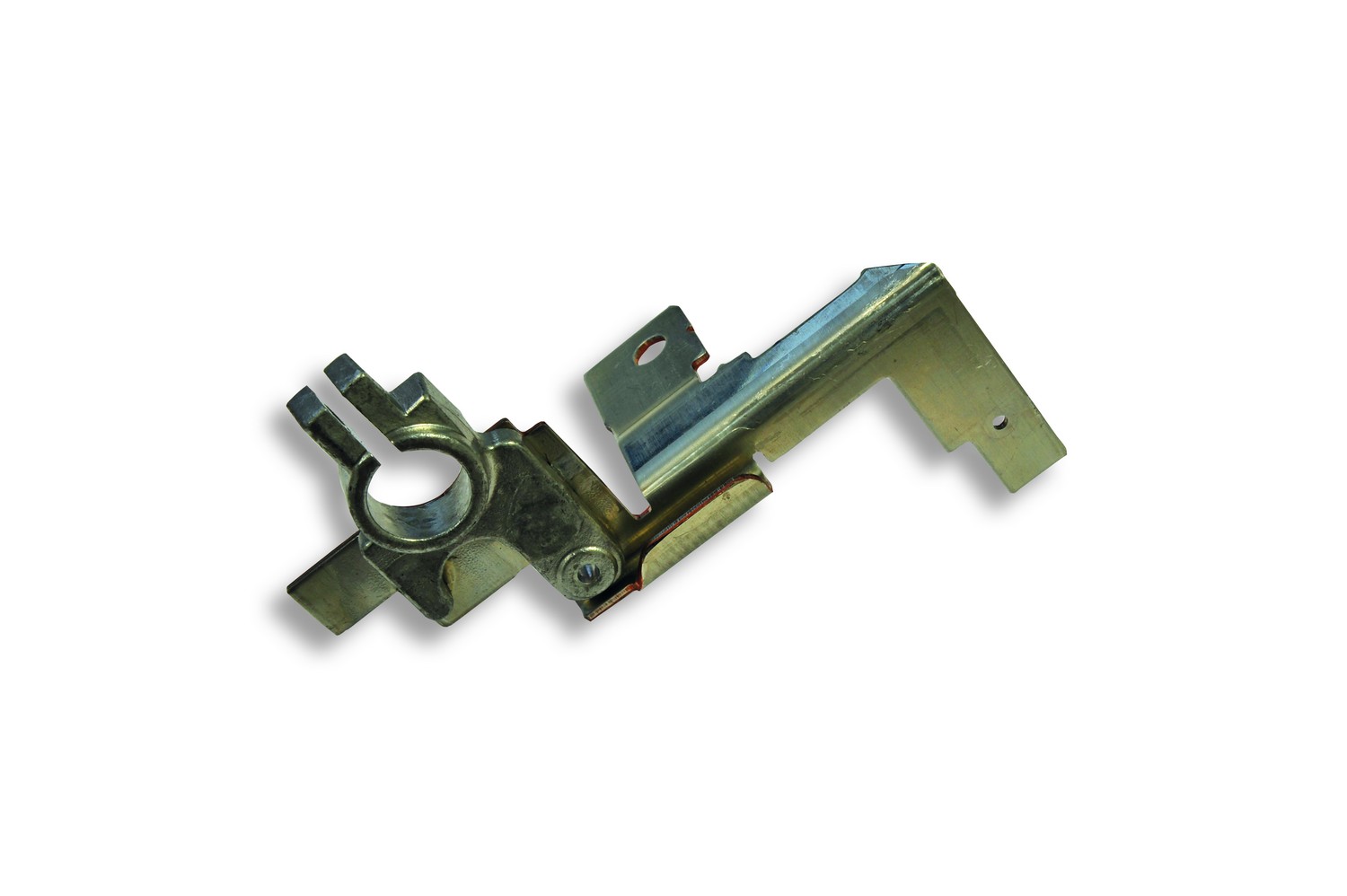

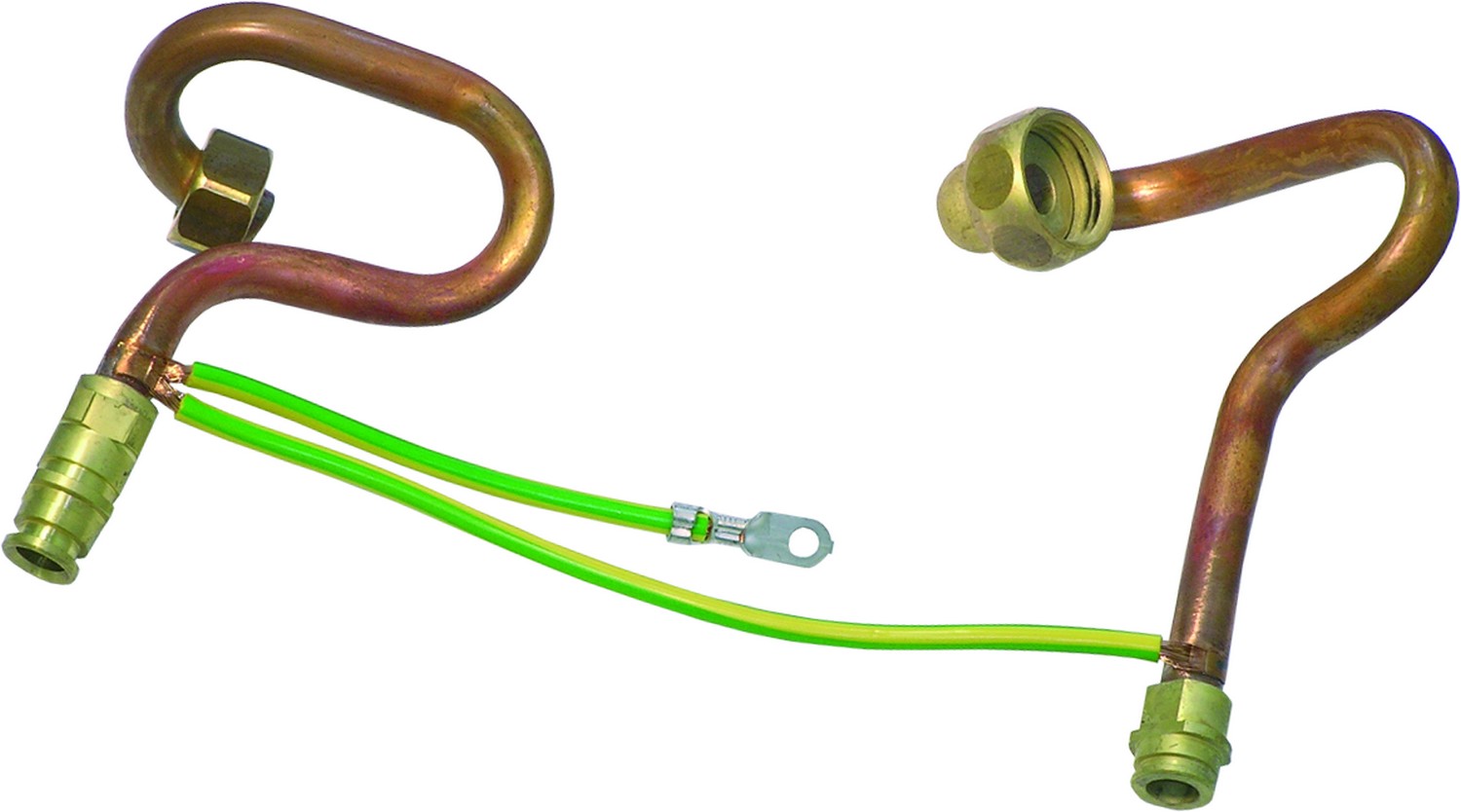

Kabel-zu-Terminal-Verbindungen

BusBar-Schweißen

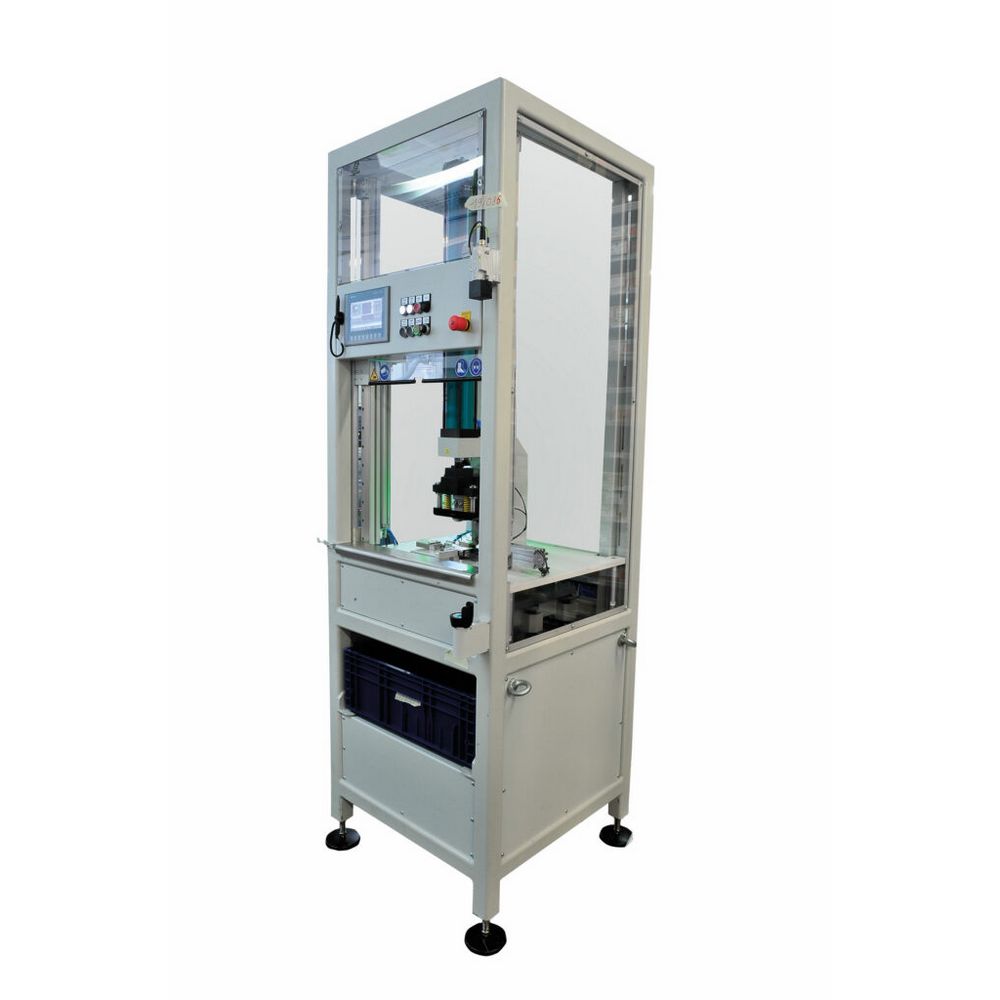

Semiautomatische Systeme

Automatische Systeme

STUMPFSCHWEISSEN

(Individuelle Kundenlösungen als Beispiele)

Manuelle Produktionskonzepte

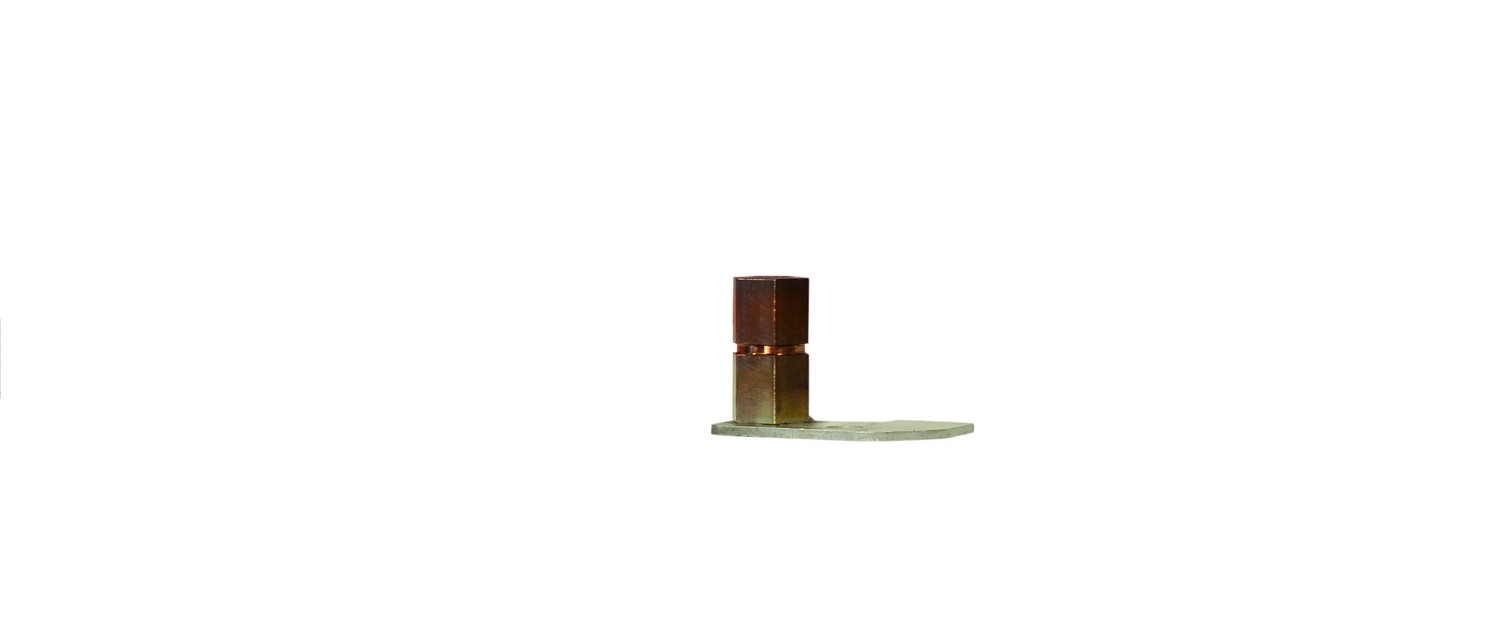

BELOTEN

(Individuelle Kundenlösungen als Beispiele)

Kompaktieren unter Hartlot und Schweißen an Terminals

Beloten von Stromschinen/BusBars/Terminals

Diese automatische Anlage mit vier servogesteuerten Achsen sowie einem Werkzeugwechselsystem eignet sich für unterschiedliche Produkte. Sie enthält eine STRUNK-Mittelfrequenz-Schweißzange (1000 Hz) sowie eine STRUNK-Servo-Hartlotzufuhr für die genaue Postionierung des Lot-Pads auf dem Busbar.

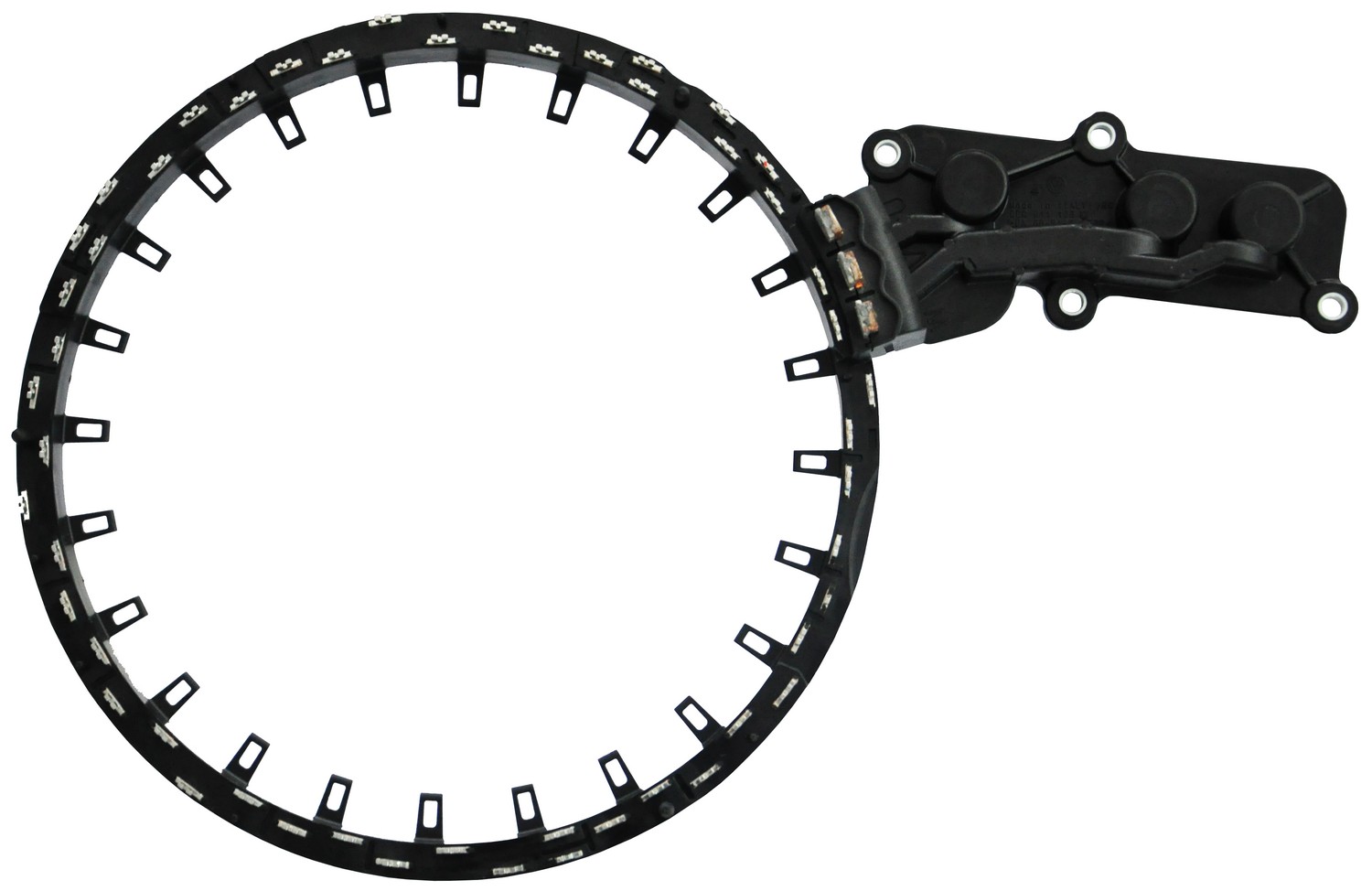

Automaten für Modulverbinder

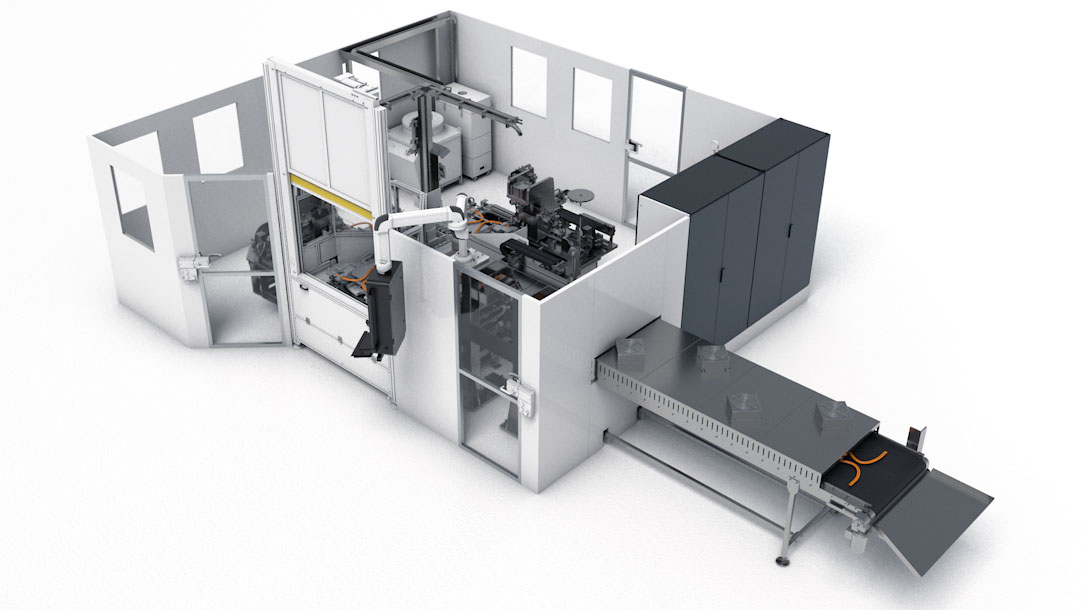

Längstransfer (individuelle Kundenlösungen)

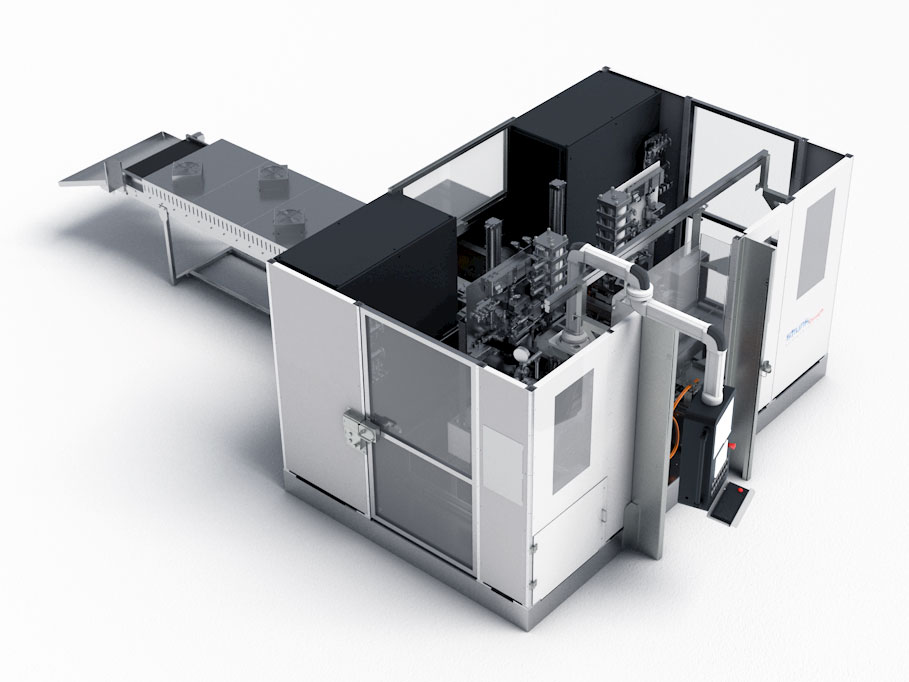

Transferlinien zum Kompaktieren und Stanzen sowie zum überlappenden bzw. stumpfen Schweißen von Zopflitzen und HV-Leitungssätzen

Hier sehen Sie eine vollautomatische Transferlinie zum Kompaktieren und Stanzen sowie Überlapp- oder Stumpfschweißen von Zopflitzen und HV-Leitungssätzen. Dieser STRUNK-Automat als Längstransfer für Modulverbinder ist einstellbar auf Kabellängen von 150 mm bis 2000 mm. Einzelleitungen und doppelt gefasste Leitungen sind möglich. Mit dem intelligenten STRUNK-CLAMPING-System sind auch unterschiedliche Leitungslängen im Verbinder abbildbar. Die Verarbeitung der Kabelenden erfolgt beidseitig simultan. Ausgegeben wird an ein Transportband, geordnet oder ungeordnet, je nach weiterer Verarbeitung und Automatisierungsstrategie. Die Anlagen sind verstärkt für großflächige Kompaktierungen und Anschlussflächen.

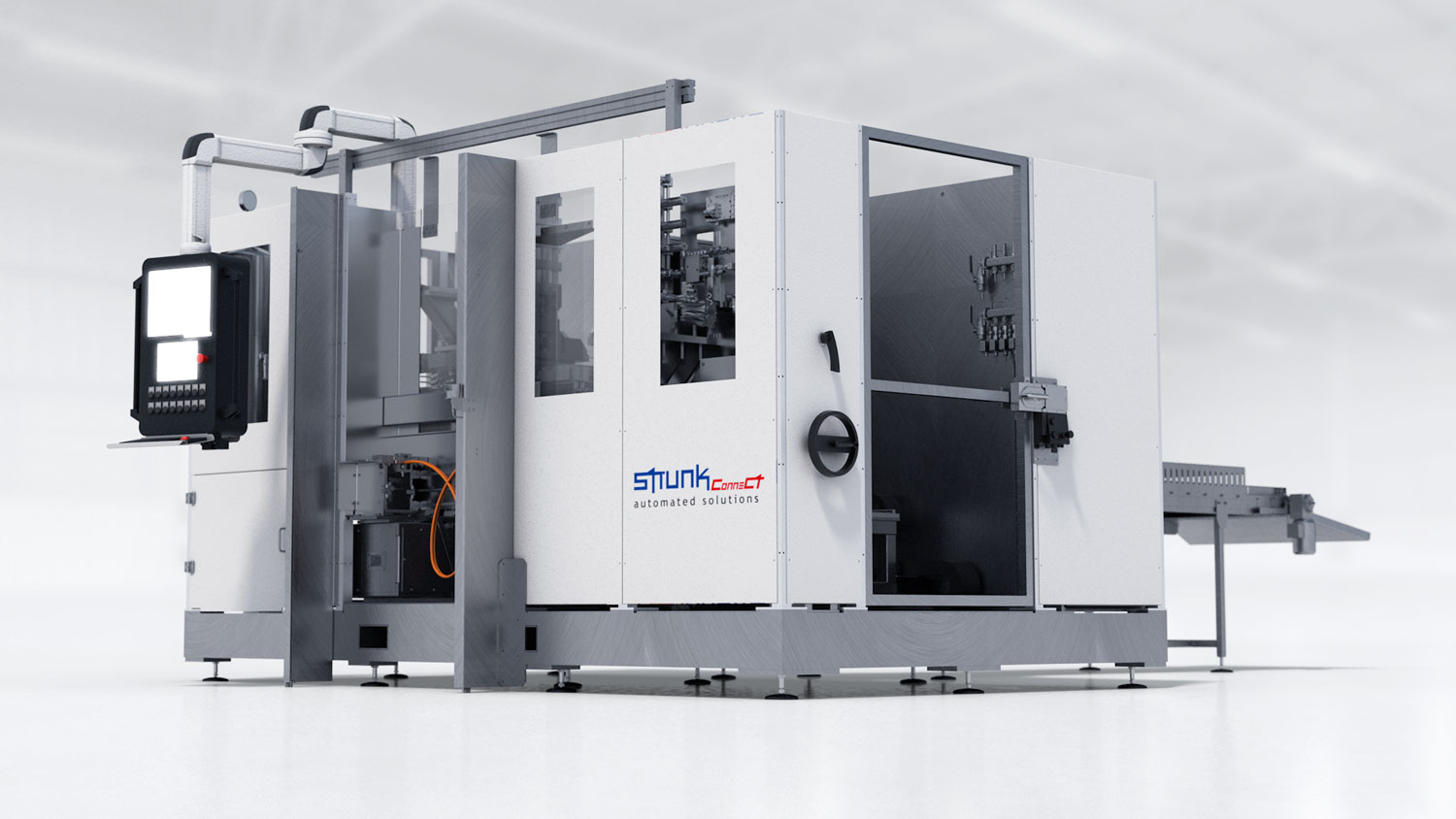

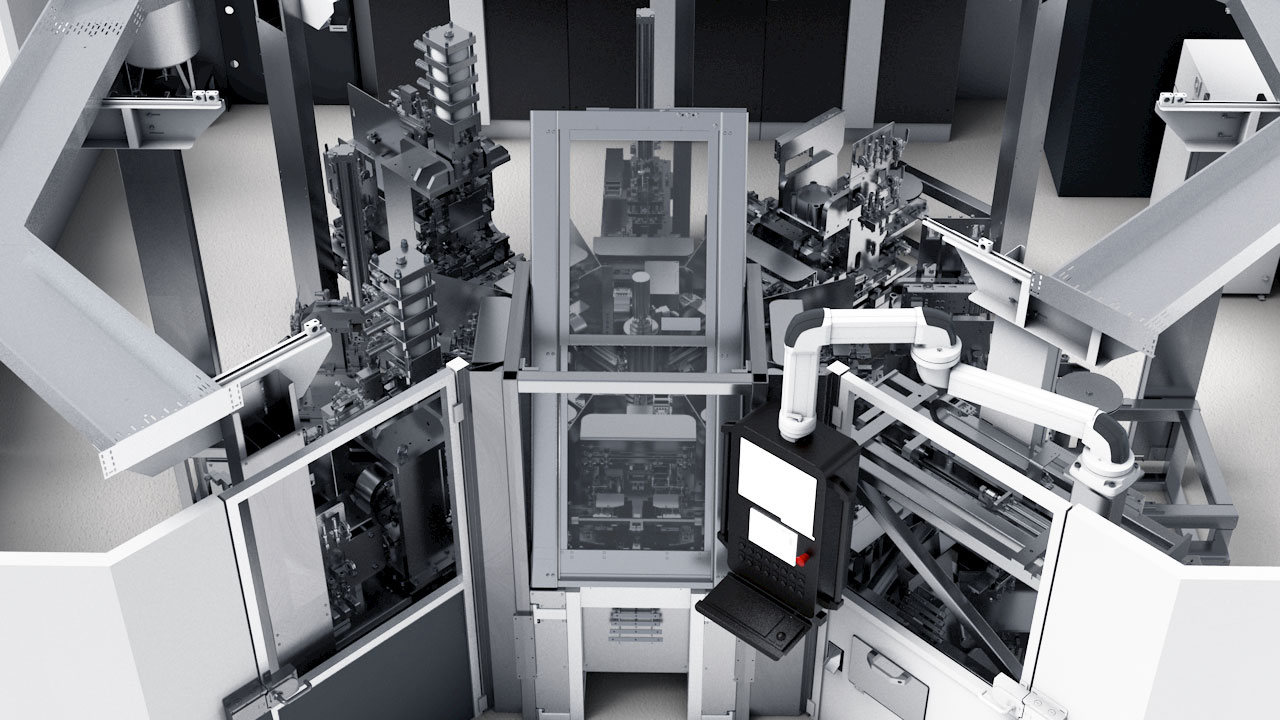

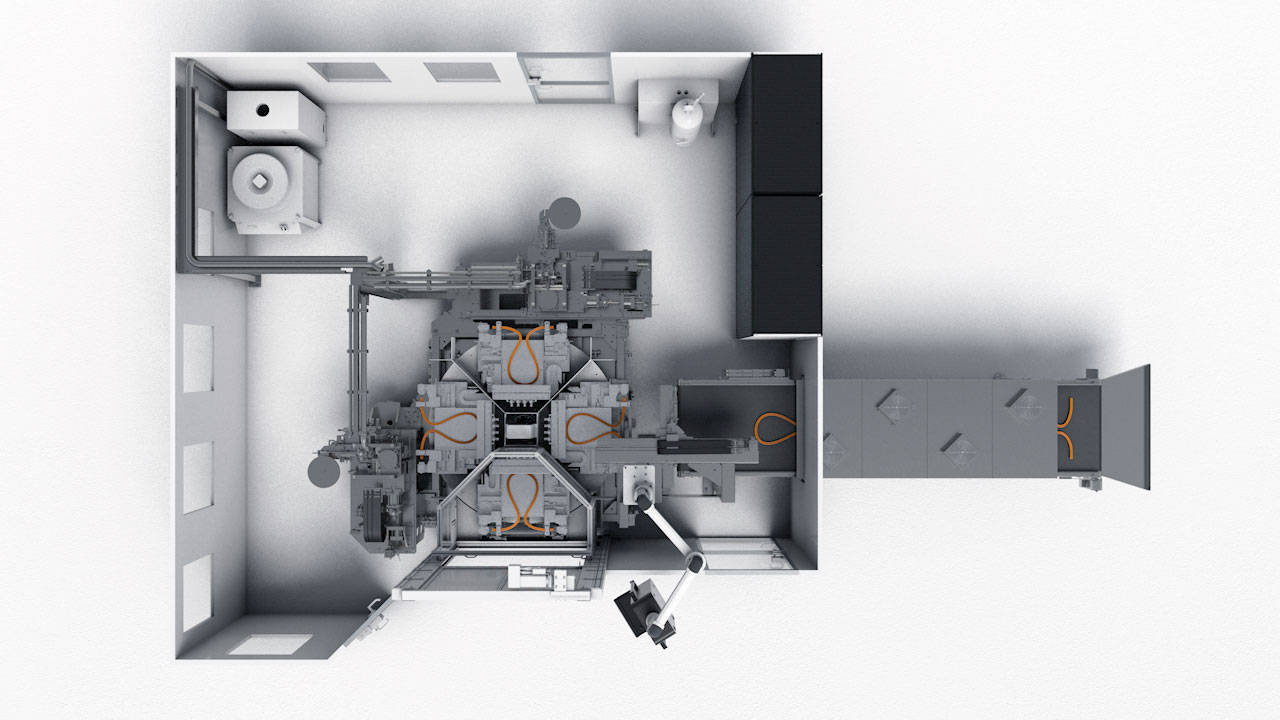

Drehtischsysteme (individuelle Kundenlösungen)

Anlagen zum Stumpfschweißen in Drehtischausführung für Modulverbinder

Wir bieten automatische Anlagen zum Stumpfschweißen in Drehtischausführung für Modulverbinder aus Zopflitzen und HV-Leitungen an. Die hierfür verfügbaren 18 Varianten sind Poka Yoke und überwacht eingerichtet. Sie können auf Kabellängen von 150 mm bis 2000 mm eingestellt werden, um einzelne oder doppelt gefasste Leitungen zu verarbeiten. Mit dem intelligenten STRUNK-CLAMPING-System sind auch unterschiedliche Leitungslängen im Verbinder abbildbar. Die Verarbeitung der Kabelenden erfolgt beidseitig simultan. Ausgegeben wird an ein Transportband, geordnet oder ungeordnet, je nach weiterer Verarbeitung und Automatisierungsstrategie.

Muster

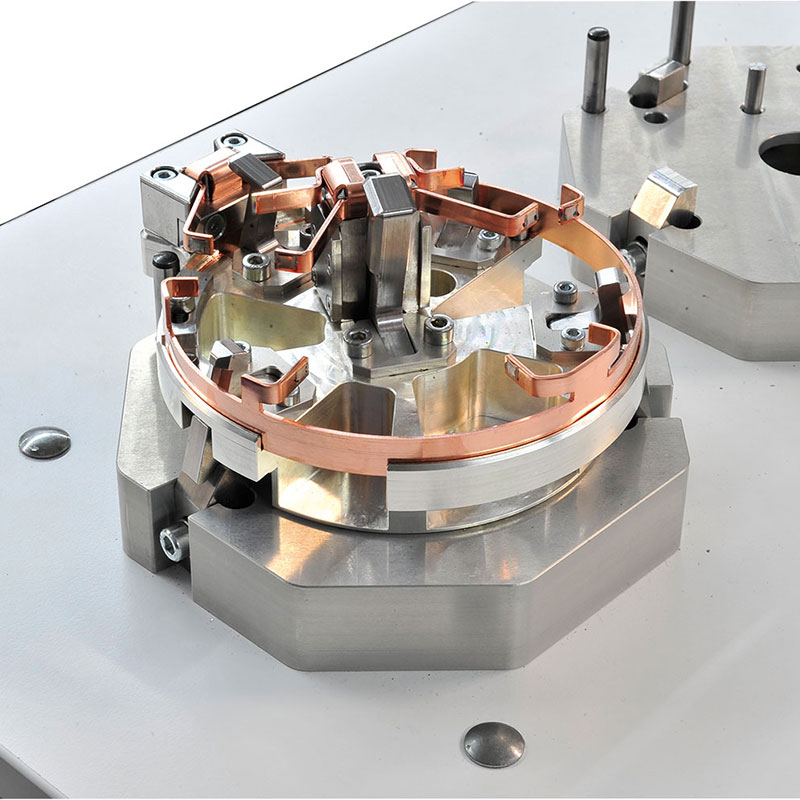

Busbar-Applikation im Bereich der Power-Distribution für Stromschienenbordnetze (HV)

Verbindungen von Busbars zu Anschlusselementen (HV-Kontakten), Busbars zu HV-Leitungen und Zopflitzen sind möglich.

Busbar-Applikation im Bereich der Power-Distribution für Stromschienenbordnetze (HV)

Verbindungen von Busbars zu Anschlusselementen (HV-Kontakten), Busbars zu HV-Leitungen und Zopflitzen sind möglich.

Busbars im Spritzguss – Applikation im Bereich der Leistungsverteilung (Power-Distribution), großflächige Anbindungen zwischen Kontaktteil und Stromschiene

STRUNK-Doppelkopf-Transfer als Semiautomat für Kompaktieren unter Hartlot und Aufschweißen auf Rohre

Mittels Kompaktierung unter Hartlot und automatischen Übersetzens der kompaktierten Leitung wird die Schweißung auf das Rohr ermöglicht, ohne dieses zu verformen.

Cu-Leitung zu Stromschiene, geschweißt unter Hartlot als ALL-IN-ONE-SHOT-Lösung

Die Leitung wird unter automatischer Zufuhr von Hartlot auf den Kontakt kompaktiert und geschweißt.

Überlappende Schweißung von Zopflitze zu Busbar und Belotung einer Kompaktierung (Kompaktieren unter Hartlot)

Busbars im Spritzguss – Applikation im Bereich der Leistungsverteilung (Power-Distribution). Großflächige Anbindungen zwischen Kontaktteil und Stromschiene

Kommen Sie vorbei!

![]()

Strunk Connect GmbH & Co. KG

Siegtalstraße 20

D-57548 Kirchen-Freusburg

Telefon: +49 (2741) 93 87 10 – 100

Telefax: +49 (2741) 93 87 10 – 199

Email: info@strunk.de

nächster Messetermin